注意:因业务调整,暂不接受个人委托测试,望见谅。

检测信息(部分)

粗糙感强度检测是一项针对材料表面粗糙程度的量化评估服务,通过 仪器和方法测量表面纹理参数,以确保产品在视觉、触觉及功能上符合设计要求。

该服务广泛应用于汽车制造、航空航天、电子元件、医疗器械、家居建材、纺织皮革等行业,用于质量控制、工艺优化和研发验证。

检测概要包括样品准备、数据采集、参数分析及报告生成,帮助客户提升产品表面处理水平并满足相关标准。

taptap网页登录(部分)

- 平均粗糙度(Ra):表面轮廓的算术平均偏差,反映整体粗糙程度。

- 均方根粗糙度(Rq):轮廓高度的均方根偏差,表示波动强度。

- 最大峰高(Rp):轮廓最高点到中线的距离,评估突出峰的高度。

- 最大谷深(Rv):轮廓最低点到中线的距离,衡量凹陷谷的深度。

- 最大高度(Rz):轮廓最大峰谷高度差,表示表面极端起伏。

- 十点高度(Rz1so):十个选定点峰谷高度的平均值,用于稳定评估。

- 轮廓偏斜度(Rsk):轮廓高度分布对称性,正偏表示多峰,负偏表示多谷。

- 轮廓峰度(Rku):轮廓高度分布尖锐度,值高表示分布集中。

- 轮廓算术平均斜率(RΔa):轮廓斜率算术平均值,反映表面倾斜趋势。

- 轮廓均方根斜率(RΔq):轮廓斜率均方根值,表示斜率波动强度。

- 轮廓峰密度(Rpc):单位长度内峰的数量,评估表面纹理密集度。

- 轮廓谷密度(Rvc):单位长度内谷的数量,衡量凹陷分布频率。

- 轮廓平均波长(Rλa):轮廓波长的算术平均值,表示纹理周期特征。

- 轮廓均方根波长(Rλq):轮廓波长的均方根值,反映波长波动情况。

- 轮廓支撑率(Rmr):给定深度下的材料比,评估表面承载能力。

- 轮廓核心粗糙度深度(Rk):核心轮廓深度,表示主要粗糙区域。

- 轮廓减少峰高度(Rpk):减少的峰高度,评估磨损后峰部变化。

- 轮廓减少谷深度(Rvk):减少的谷深度,衡量磨损后谷部变化。

- 轮廓材料比1(Mr1):第一个材料比点,用于支撑率曲线分析。

- 轮廓材料比2(Mr2):第二个材料比点,进一步量化表面材料分布。

检测范围(部分)

- 金属板材表面

- 塑料注塑件表面

- 陶瓷涂层表面

- 玻璃表面

- 橡胶表面

- 复合材料表面

- 涂层表面

- 电镀表面

- 抛光表面

- 磨削表面

- 铣削表面

- 车削表面

- 铸造表面

- 锻造表面

- 挤压表面

- 拉拔表面

- 焊接表面

- 喷涂表面

- 蚀刻表面

- 激光处理表面

检测仪器(部分)

- 接触式轮廓仪

- 非接触式光学轮廓仪

- 激光扫描共聚焦显微镜

- 原子力显微镜

- 白光干涉仪

- 粗糙度测量仪

- 表面形貌仪

- 三维扫描仪

- 影像测量仪

- 便携式粗糙度计

检测方法(部分)

- 接触式测量法:通过探针直接接触表面扫描轮廓,适用于硬质材料。

- 非接触式光学测量法:利用光学反射或干涉原理获取表面形貌,避免样品损伤。

- 激光干涉法:使用激光干涉条纹分析表面高度变化,精度高。

- 共聚焦显微镜法:通过共聚焦光学系统获取高分辨率三维图像。

- 原子力显微镜法:利用探针原子力探测纳米级表面粗糙度。

- 白光干涉法:基于白光干涉技术测量表面三维形貌,速度快。

- 扫描电子显微镜法:通过电子束扫描观察表面微观结构,适合超细纹理。

- 表面轮廓仪法:专用仪器沿直线扫描生成轮廓曲线,用于常规检测。

- 比较样块法:通过视觉或触觉与标准样块对比,快速评估粗糙度。

- 图像处理法:利用数字图像分析软件提取表面纹理特征,自动化程度高。

检测优势

检测资质(部分)

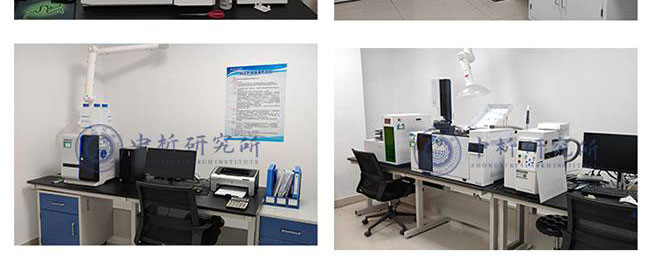

检测实验室(部分)

合作客户(部分)

结语

以上是光滑感强度检测服务的相关介绍。